油封生產流程

1. 了解客戶需求

藉由溝通了解客戶的產品需求。

2. 報價

需求確定後,即可進行報價動作。

3. 訂單確認

報價確認後,由業務端接單、做訂單確認。

4. 採購作業

客戶訂單確認後,由採購部人員進行相關原物料之採購作業,開立生產流程單通知廠務部生產並跟催其他原物料入廠。

5. 進料檢驗/物料倉儲

進料後依照流程單上之條碼,掃描後會跑出此物料所屬之產品編號。鐵殼需測量單重,並依照產品圖面進行抽樣檢驗尺寸,通過則蓋驗收章並轉送到下一個製程,未通過則需退貨給供應商。有些通過檢驗的鐵殼,需處理加工製程,例如研磨,再做鐵殼上藥的流程。

橡膠進料後,需先在作業系統的進料紀錄中登錄日期、膠料名稱、代號與批號。每批膠料需與樣本核對顏色,附取樣膠料,送至實驗室檢驗,合格會有正式的橡膠檢驗報告,即可入庫。

膠料的使用都以先進先出為原則。橡膠入庫前,要列印條碼,準備批號貼紙、檢驗合格貼紙、使用期限貼紙,再將上述的條碼貼紙貼於膠料上,再進行入庫。

6. 生產計畫

物料備妥後,生管人員即可依照出貨時間安排備模、機台、上線生產的時間與後製程的時間。

7. 熱壓成型作業

模具與治具等備妥後,設定機台的加硫時間、溫度和壓力以便首件試產。試產後,由機台操作人員進行首件檢查,確定成品尺寸、型式、刻字、顏色與外觀皆符合生產流程單上所標示後,即可進行熱壓成型的量產作業。

8. 二次加硫作業

部分產品需做二次加硫以強化膠料的接著。不同的膠料,有不同的溫度與時間設定。二次加硫完成後需在五分鐘內將成品取出冷卻。

9. 整修/組合作業

依產品大小,選擇適當夾具、治具、刀具、調整轉速、度數與刀距以便進行試整修動作。試整修完成後,依照成品圖量測尺寸,確認尺寸皆符合要求之公差。通過後即可進行批量整修動作。

部分產品是由兩個(以上)的部件所組合而成。試組合時需依產品大小調整機台,並做成品量測,通過後即可進行批量組合動作。

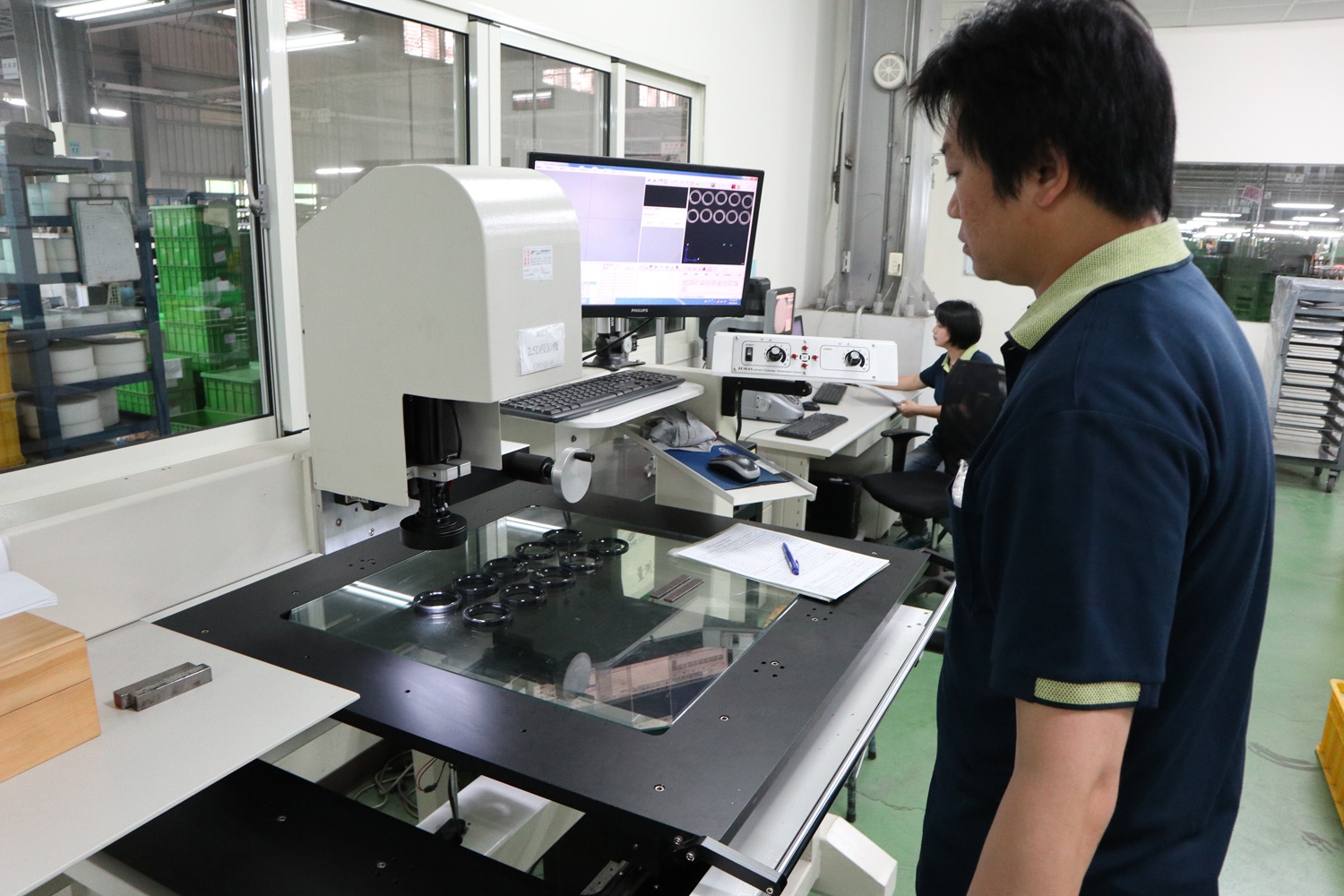

10. 成品檢驗作業

產品出貨前務必經過抽樣量測與外觀品檢。量測內外徑、高度與護唇尺寸,並詳細記錄在生產日報表,以便追溯。外觀品檢的部分,需注意鐵殼不可生鏽、外徑刮傷、溢料等;橡膠則不可有氣泡、黏模、缺料與護唇斷裂等。

11. 包裝

包裝前,需核對產品編號、型式、尺寸與顏色再進行包裝動作。包裝方式可依照客戶需求包裝,若客戶無特殊要求,則依照本公司的標準包裝方式包裝,一般使用塑膠袋或包裝紙捲裝。

12. 國內外出貨。